Hiperdispersan Mengubah Kinerja Masterbatch Tahan Api

Kinerja tahan api yang buruk dalam formulasi masterbatch dan senyawa semakin disebabkan oleh dispersi yang tidak efisien daripada pemuatan aditif yang tidak mencukupi. Meningkatkan efisiensi dispersi melalui hiperdispersan memungkinkan peringkat UL94 yang lebih tinggi, peningkatan nilai LOI, dan pemrosesan yang lebih stabil — tanpa mengorbankan sifat mekanik.

Dari Beban Tinggi ke Efisiensi Tinggi: Arah Baru untuk Senyawa Tahan Api

Seiring dengan semakin ketatnya standar keselamatan kebakaran global di industri otomotif, elektronik, konstruksi, dan barang konsumsi, produsen masterbatch dan senyawa tahan api menghadapi tekanan yang semakin meningkat. Mencapai peringkat UL94 dan nilai LOI yang lebih tinggi saja tidak lagi cukup — formulasi saat ini juga harus mempertahankan kinerja mekanis, kualitas permukaan, dan stabilitas pemrosesan.

Dalam lanskap yang terus berkembang ini, sebuah isu kritis menjadi semakin jelas: banyak sistem tahan api gagal bukan karena kandungan aditif yang tidak mencukupi, tetapi karena efisiensi dispersi yang buruk.

Mengapa Masterbatch Tahan Api Masih Gagal — Bahkan dengan Kandungan Aditif Tinggi

Mengapa peningkatan kadar bahan tahan api seringkali gagal mencapai standar UL94 V0?

Karena penggumpalan dan distribusi yang tidak merata mengurangi area kerja efektif dari bahan penghambat api, sehingga menciptakan titik lemah lokal selama pembakaran.

Dalam produksi praktis, para perumus sering menghadapi tantangan-tantangan berikut:

•Peringkat UL94 tetap berada di V1 atau V2 meskipun menggunakan bahan tahan api yang tinggi.

•Nilai LOI mencapai titik jenuh dan menjadi sulit untuk ditingkatkan.

•Bahan pengisi tahan api menggumpal dan menyebar secara tidak merata.

•Aliran lelehan memburuk, mempersempit rentang pemrosesan.

•Sifat mekanik dan tampilan permukaan terganggu.

Permasalahan ini mengarah pada akar penyebab yang sama: bahan penghambat api tidak dimanfaatkan sepenuhnya dan secara efektif di dalam matriks polimer.

Dispersi: Variabel Tersembunyi di Balik Efisiensi Bahan Tahan Api

Apa yang menentukan efisiensi penghambat api sebenarnya dalam senyawa polimer?

Penyebaran yang seragam di seluruh matriks polimer — bukan hanya jumlah total penghambat api yang ditambahkan.

Bahan penghambat api hanya dapat berfungsi sebagaimana mestinya jika terdistribusi secara merata di seluruh polimer. Aglomerasi lokal menciptakan titik lemah di mana ketahanan api gagal, sementara pemuatan yang berlebihan berdampak negatif pada pemrosesan dan kinerja penggunaan akhir.

Akibatnya, industri ini menggeser fokusnya dari sekadar meningkatkan dosis penghambat api ke...mengoptimalkan efisiensi dispersi— memungkinkan kinerja penghambat api yang lebih tinggi pada tingkat aditif yang lebih terkontrol.

Pergeseran ini telah menempatkan hiperdispersan sebagai sorotan utama sebagai alat formulasi kunci untuk masterbatch tahan api generasi berikutnya.

Hiperdispersan: Memungkinkan Sistem Tahan Api Berkinerja Tinggi

Berbeda dengan bahan pembantu pemrosesan konvensional, hiperdispersan dirancang untuk secara signifikan mengurangi energi antarmuka antara penghambat api dan matriks polimer. Hal ini mendorong:

•Dispersi seragam dari bahan penghambat api organik dan anorganik.

•Peningkatan interaksi antara pengisi dan rantai polimer

•Peningkatan efisiensi penghambat api di seluruh senyawa.

Dengan mengatasi dispersi pada tingkat fundamental, hiperdispersan memungkinkan para perumus untuk membuka potensi penuh dari sistem penghambat api yang ada.

SILIKE Silicone Hyperdispersants: Dirancang untuk Meningkatkan Kinerja Masterbatch dan Senyawa Tahan Api

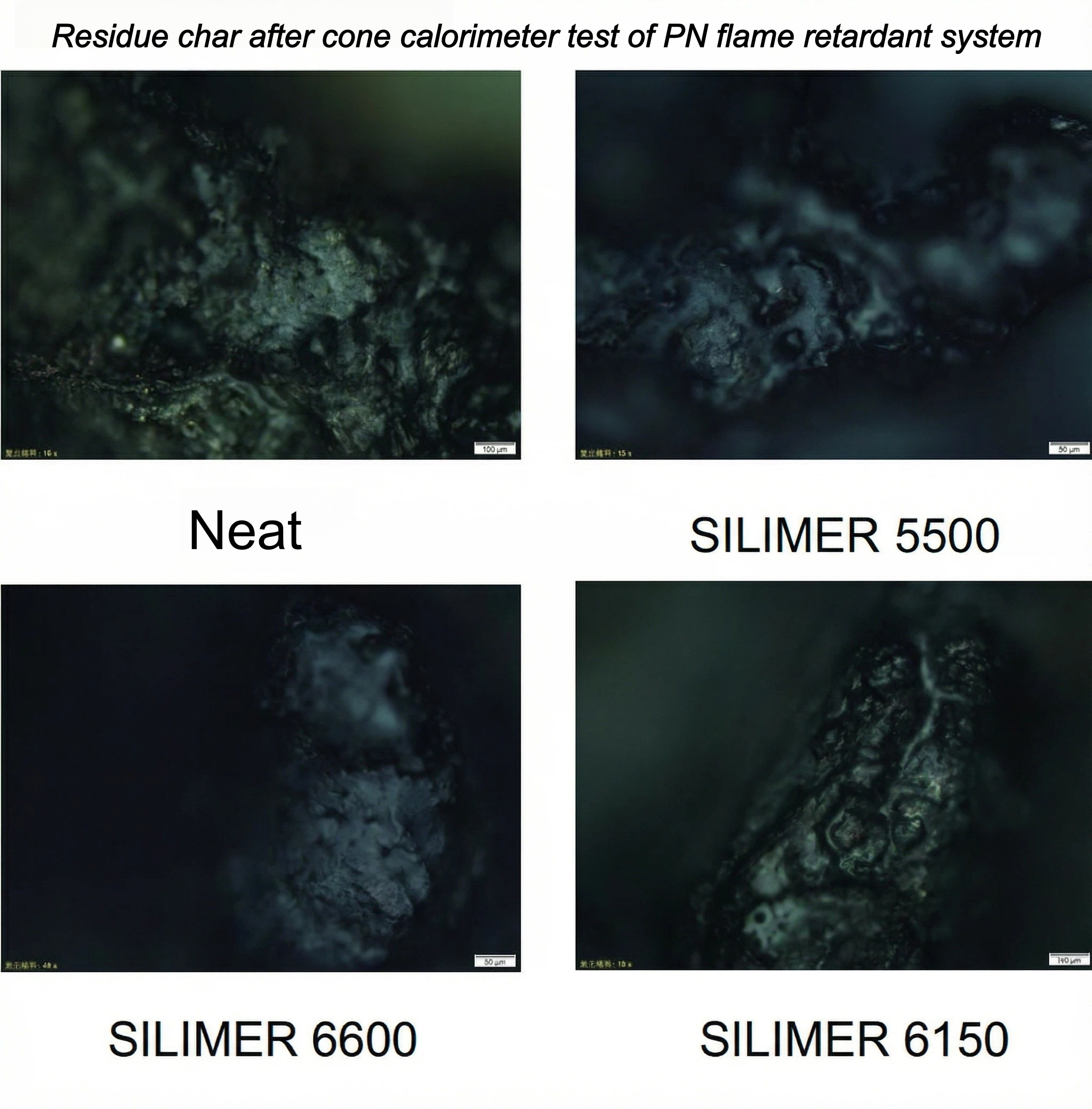

Dikembangkan untuk memenuhi persyaratan ketat dari formulasi penghambat api modern,SILIKE SILIMER Silikon hiperdispersiadalah dispersan lilin silikon yang dimodifikasi dan direkayasa untuk meningkatkan efisiensi dispersi dalam aplikasi masterbatch dan senyawa penghambat api.

Aplikasi yang Direkomendasikan:

√ Sistem penghambat api fosfor-nitrogen

√ Sistem penghambat api sinergis antimon–bromin

√ Formulasi penghambat api anorganik dengan muatan tinggi

Sistem Polimer yang Berlaku:

PE, PP, PS, ABS, PVC, TPE, TPU, dan termoplastik lainnya

Manfaat Kinerja yang Diamati pada Senyawa Tahan Api

Ketika dimasukkan ke dalam formulasi tahan api,Lilin Silikon Modifikasi SILIMER Hiperdispersantelah menunjukkan kemampuan untuk:

• Meningkatkan secara signifikan dispersi bahan penghambat api

• Meningkatkan nilai LOI

• Tingkatkan peringkat UL94 dari V2 atau V1 ke V0

• Meningkatkan aliran lelehan dan stabilitas pemrosesan

• Meningkatkan kehalusan permukaan dan mengurangi koefisien gesekan

• Mempertahankan sifat mekanik tanpa dampak negatif

Manfaat-manfaat ini mendukung pendekatan formulasi yang lebih seimbang — mencapai ketahanan terhadap api tanpa mengorbankan kemudahan manufaktur atau kualitas produk.

Dari Pemilihan Aditif hingga Optimasi Sistem Masterbatch Tahan Api

Evolusi material tahan api tidak lagi hanya berpusat pada pemilihan bahan tahan api yang lebih kuat. Sebaliknya, keberhasilan semakin bergantung pada seberapa efektif bahan tahan api tersebut didispersikan dan dimanfaatkan dalam matriks polimer.

SILIKE Hiperdispersi sepertiSILIMER 6150Hal ini mewakili pergeseran strategis menuju optimasi tingkat sistem, membantu para perumus memenuhi standar keselamatan yang lebih tinggi sambil mempertahankan kinerja, efisiensi, dan pengendalian biaya.

Menatap Masa Depan: Formulasi Penghambat Api yang Lebih Cerdas

Apa Artinya Ini bagi Para Perumus Bahan Tahan Api?

• Efisiensi dispersi menjadi variabel kinerja yang menentukan.

• Hiperdispersi memungkinkan efisiensi penghambat api yang lebih tinggi pada tingkat aditif yang terkontrol.

• Optimalisasi tingkat sistem menggantikan strategi formulasi yang banyak menggunakan aditif.

Tertarik untuk meningkatkan ketahanan api danmenggabungkanApakah ada dispersi dalam formulasi Anda?

Tim teknis SILIKE bekerja sama erat dengan para peracik dan produsen masterbatch untuk mengevaluasi tantangan formulasi dan mengembangkan solusi penghambat api yang optimal.

Hubungi SILIKE untuk membahas sistem tahan api dan tantangan dispersi Anda.

Waktu posting: 28 Januari 2026